2000 - Heildelberg Express

| An | 2000 |

| Navire | Martina |

| Lieu | Port de Marsaxlokk, Malte |

| Type de cargo | En colis |

| Produits chimiques | ACIDE ACRYLIQUE |

Résumé

Un conteneur ISO contenant de l'acide acrylique stabilisé a commencé à fuir sur le navire « Heildeberg Express » à destination de l'Arabie Saoudite. Le conteneur a été vidé au port de Marsaxxlock à Malte le 12 octobre 2000 et entreposé dans une zone isolée. Le débit de la fuite a été estimé a environ 0.001 l/minute.

L'acide acrylique est un liquide incolore ayant une odeur âpre et irritante. Ce produit est toxique par ingestion, inflammable, corrosif, cancérigène et provoque des brûlures par contact sur la peau. C'est le premier produit dérivé du propylène mais il peut être obtenu par d'autres procédés. Il existe sous différentes concentrations qui varient en fonction de son application. La forme la plus courante porte le nom de technique ou glacial (94%) ou bien GE (plus de 98%). La forme « glaciale » est utilisée dans la fabrication des esters acryliques . L'acide acrylique a un éventail d'applications dans les revêtements, les peintures, la fabrication des textiles, les ciments, le process de l'industrie papetière et comme précurseur des polymères acryliques (acides polyacryliques, polymetacryliques et autres).

L'acide acrylique est un monomère ayant une densité supérieure à l'eau et il est soluble dans celle-ci. Son point d'ébullition est environ 141 ºC (variable en fonction de sa pureté) et son point de fusion environ 12 ºC. Son point éclair est relativement bas à 54 ºC. Il polymérise spontanément à haute température lorsqu'il est en contact avec un certain nombre d'impuretés. En raison de cette propriété, le transport de ce produit et les opérations de chargement/déchargement en cas d'urgence doivent respecter un certain nombre d'exigences. L'acide acrylique est répertorié dans l'annexe II de MARPOL 73/78 en tant que polluant marin catégorie D. Il présente un risque mineur de pollution. Cependant, il appartient à la classe 8 (corrosif) et possède un risque subsidiaire en tant que liquide inflammable selon l'IMDG Code.

Etant un monomère et de ce fait un produit instable, L'acide acrylique doit être auparavant stabilisé à l'aide d'un inhibiteur (ou stabilisant) pour éviter toute polymérisation violente lors de son transport. La quantité nécessaire d'inhibiteur à ajouter varie en fonction de la pureté de l'acide. Par exemple, le grade « glacial » (très pur) est rarement transporté en vrac puisqu'il est difficile d'inhiber la polymérisation tout en maintenant le produit à haute concentration. Pour la forme « technique », on ajoute généralement de la phénothiazine à 500 ppm, bien que d'autres stabilisants comme l'hydroquinone ou un mélange hydroquinone/phénothiazine jusqu'à des concentrations de 1000 ppm peuvent être utilisés. Il est important de noter que la présence d'un inhibiteur diminue la solubilité de l'acide dans l'eau.

narratif

Un conteneur ISO contenant de l'acide acrylique stabilisé a commencé à fuir sur le navire « Heildeberg Express » à destination de l'Arabie Saoudite. Le conteneur a été vidé au port de Marsaxxlock à Malte le 12 octobre 2000 et entreposé dans une zone isolée. Le débit de la fuite a été estimé a environ 0.001 l/minute.

L'acide acrylique est un liquide incolore ayant une odeur âpre et irritante. Ce produit est toxique par ingestion, inflammable, corrosif, cancérigène et provoque des brûlures par contact sur la peau. C'est le premier produit dérivé du propylène mais il peut être obtenu par d'autres procédés. Il existe sous différentes concentrations qui varient en fonction de son application. La forme la plus courante porte le nom de technique ou glacial (94%) ou bien GE (plus de 98%). La forme « glaciale » est utilisée dans la fabrication des esters acryliques . L'acide acrylique a un éventail d'applications dans les revêtements, les peintures, la fabrication des textiles, les ciments, le process de l'industrie papetière et comme précurseur des polymères acryliques (acides polyacryliques, polymetacryliques et autres).

L'acide acrylique est un monomère ayant une densité supérieure à l'eau et il est soluble dans celle-ci. Son point d'ébullition est environ 141 ºC (variable en fonction de sa pureté) et son point de fusion environ 12 ºC. Son point éclair est relativement bas à 54 ºC. Il polymérise spontanément à haute température lorsqu'il est en contact avec un certain nombre d'impuretés. En raison de cette propriété, le transport de ce produit et les opérations de chargement/déchargement en cas d'urgence doivent respecter un certain nombre d'exigences. L'acide acrylique est répertorié dans l'annexe II de MARPOL 73/78 en tant que polluant marin catégorie D. Il présente un risque mineur de pollution. Cependant, il appartient à la classe 8 (corrosif) et possède un risque subsidiaire en tant que liquide inflammable selon l'IMDG Code.

Etant un monomère et de ce fait un produit instable, L'acide acrylique doit être auparavant stabilisé à l'aide d'un inhibiteur (ou stabilisant) pour éviter toute polymérisation violente lors de son transport. La quantité nécessaire d'inhibiteur à ajouter varie en fonction de la pureté de l'acide. Par exemple, le grade « glacial » (très pur) est rarement transporté en vrac puisqu'il est difficile d'inhiber la polymérisation tout en maintenant le produit à haute concentration. Pour la forme « technique », on ajoute généralement de la phénothiazine à 500 ppm, bien que d'autres stabilisants comme l'hydroquinone ou un mélange hydroquinone/phénothiazine jusqu'à des concentrations de 1000 ppm peuvent être utilisés. Il est important de noter que la présence d'un inhibiteur diminue la solubilité de l'acide dans l'eau.

Reprendre

Une étude préliminaire a été effectuée par les représentants du navire et les affréteurs qui ont loué le conteneur en banalisation, les autorités qui ont certifié la construction du conteneur et les autorités portuaires.

Comme la fuite ne pouvait être colmatée, une procédure de transfert conteneur/conteneur a été décidée. La compagnie Allemande BASF Ludwigshafen, fabricant du produit a été contractée par les propriétaires de la cargaison pour prendre en charge cette opération. Dans ce but, trois professionnels de la brigade anti-incendie de BASF sont arrivés à Malte avec l'équipement adéquat. Le premier des officiers est arrivé le 19 octobre afin d'étudier la situation et assurer un contact avec BASF pour que le matériel approprié soit envoyé. Le reste de l'équipe est arrivé avec l'équipement le 20 octobre.

L'industrie chimique en Europe (CEFIC) assure un réseau de points focaux et des procédures d'assistance mutuelle entre compagnies. Ces points focaux peuvent être contactés par les autorités d'urgence pour expertise et assistance en cas d'accident survenant dans le transport de produits chimiques. Ceci est connu sous le nom de programme d'intervention d'urgence ICE. Le REMPEC et BASF ont tous deux participé à ce programme. Il a été demandé au REMPEC établi à Malte d'assister le personnel de BASF au niveau logistique et pour faciliter certains aspects comme l'accès au site et les procédures douanières d'entrée et de sortie du matériel.

Des dispositions ont été prises par les représentants de la cargaison pour l'envoi d'un conteneur de remplacement sur Malte par la compagnie contractée pour le transport du produit. Celui-ci est arrivé à Malte en provenance d'Italie le 21 octobre.

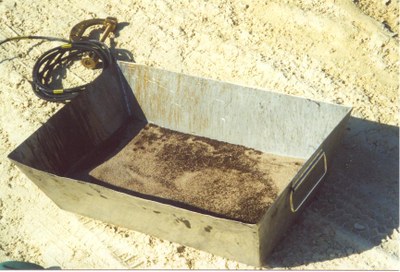

L'opération de transfert a eu lieu le 23 octobre. Un gerbeur a été utilisé pour soulever le conteneur défectueux. Le produit a été décanté d'un conteneur à l'autre par le trou d'homme ouvert. Le produit s'est écoulé par gravité (Figure 1) à travers un flexible en acier connecté à la vanne inférieure du conteneur à vider et allant jusqu'au fond du conteneur à remplir posé à terre. Ce détail permet d'éviter les éclaboussements . Le débit d'écoulement du liquide entrant dans le second conteneur est contrôlé pour éviter des turbulences excessives. Les éclaboussures et les turbulences peuvent potentiellement créer un embrun qui peut s'enflammer au contact d'une charge électrostatique. Pour réduire tout risque provenant de l'accumulation de charges électrostatiques, les conteneurs ont été reliés à la terre par des câbles entre les parties en acier nus et le sol (voir Figure 2). Il est généralement recommandé lors des opérations de ce genre, de se relier a la terre si le produit a un point éclair inférieur à 60 ºC. Des bacs métalliques contenant du silicate d'aluminium ont été placés sous la fuite pour récolter le produit qui s'écoulait (Figure 3). Quand la majeure partie de l'acide fut transvasée, le liquide demeurant au fond du conteneur a été transféré en penchant le conteneur supérieur à l'aide d'un autre gerbeur (Figure 4).

A la suite du transfert, la tuyauterie et le reste du matériel a été décontaminé à l'eau sous haute pression. Une aire de décontamination a été installée à cet effet en déployant un film en plastique sur le sol. L'acide résiduel qui se trouvait dans la tuyauterie a été versé sur du silicate d'aluminium, la tuyauterie et le reste du matériel ont été lavés par pulvérisation d'eau (Figure 6). Etant donné que l'acide acrylique est biodégradable, les déchets souillés ont été envoyés dans une décharge. Les opérations ont duré environ 3 heures. Comme l'origine de la fuite n'a pas pu être identifiée, le conteneur défectueux a été isolé pour qu'il puisse s'égoutter pendant 24 heures supplémentaires, puis il a été embarqué le 31 octobre à destination du port de Rotterdam où la compagnie loueuse a une station de réception. Les conditions de transport du conteneur défectueux selon le code IMDG, stipulent qu'un conteneur non nettoyé doit être considéré comme contenant encore le produit. Le nouveau conteneur, quant à lui a rejoint sa destination originelle en Arabie Saoudite le 29 octobre.

Il est conseillé d'être très attentif avec l'acide acrylique transporté en vrac dans le cas où la température de la cargaison en mer augmente de plus de 4 degrés par heure pour des raisons inconnues. Si cette température atteint 32 ºC (côte d'alerte), il faudra la vérifier toutes les 30 minutes et la noter. De plus, l'équipe à terre en devra être informé. Si la température atteint 38 ºC, devra se préparer au largage et au nettoyage du conteneur, écoutilles ouvertes pour laisser s'échapper la surpression. Si la température atteint 41 ºC, il est expressément recommandé de procéder au largage. Une fois que 25% du produit a été relargué, le reste de la cargaison peut être refroidi en introduisant de l'eau froide par le fond du conteneur.

Larguer l'acide acrylique et ajouter de l'eau froide est la procédure répétitive à suivre jusqu'à ce que le conteneur soit vidé. Il est préférable d'utiliser de l'eau douce plutôt que de l'eau de mer car l'eau salée ne dissout pas le polymère et rend le pompage plus difficile.

Bien qu'une telle action ne soit pas recommandable d'un point de vue commercial, la polymérisation est extrêmement dangereuse pour la sécurité du navire en mer et justifie ces actions.